石家莊冀昂網(wǎng)絡科技有限公司創(chuàng)立于2011年,注冊資金壹仟萬,是一家以技術為導向,以網(wǎng)絡分銷、信息化建設、機房弱電集成為主營的技術型企業(yè)。我們的服務對象遍及電信、政府、公安、軍隊,金融、教育、企業(yè)、醫(yī)療系統(tǒng)公共服務等行業(yè)。 石家莊冀昂網(wǎng)絡科技有限公司本著“開拓進取,不斷創(chuàng)新”的企業(yè)精神和“永無休止地追求服務”的經(jīng)營理念,在河北省不斷發(fā)展壯大,為用戶提供了更加高品質(zhì)、高效率的整體性服務。公司在注重自身發(fā)展的同時,還與國內(nèi)國際多家高科技公司緊密合作,目前代理新華三、浪潮、東軟、MAXHUB、中創(chuàng)視訊、寶利通、北京CA、派網(wǎng)、天空衛(wèi)士等多家著名廠商的產(chǎn)品,包括多媒體會議一體機,視頻會議,安全產(chǎn)品...

-

河北某高校教室大屏一體機設備項目

河北某高效新校區(qū)位于石家莊市鹿泉區(qū),占地170畝,2011年10月該高校經(jīng)國家學位委員會批準…

查看詳細> -

石家莊某水泥廠DCS升級改造項目(虛擬化和工控安全)

石家莊某水泥廠,于2006在河北省石家莊市注冊成立,是由北京某大型集團有限責任公司控股。位于…

查看詳細> -

石家莊某藥企云桌面項目

石家莊某藥企總部地址石家莊市高新區(qū),新建的高新技術產(chǎn)業(yè)園,總投資近3億元,占地82200平方…

查看詳細> -

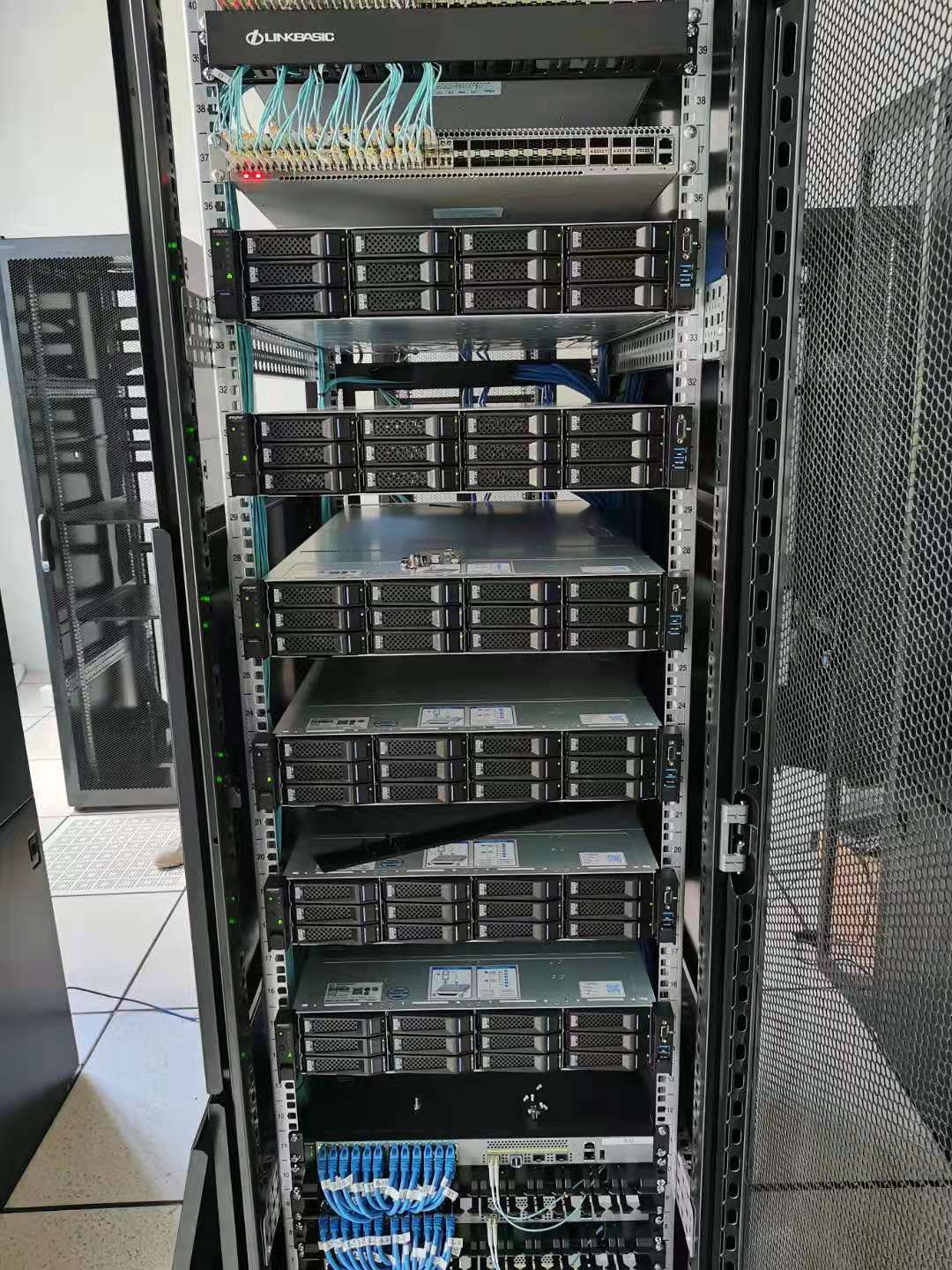

河北某水泥廠辦公網(wǎng)工控網(wǎng)安全加固、IT基礎設施升級改造項目

河北某水泥廠機房升級改造,辦公網(wǎng)工控網(wǎng)安全加固選購華三交換機及運維管理平臺,天融信防火墻為該…

查看詳細>

-

數(shù)據(jù)存儲-教育

新華三集團為北京大學大數(shù)據(jù)分析與應用技術國家工程實驗室提供數(shù)據(jù)存儲系統(tǒng),包括10PB對象存儲、大數(shù)據(jù)服務器、萬兆交換機等多個系列不同產(chǎn)品。本次中標也標志著北京大學成為繼清華大學、南京大學后又一所采用新華三云網(wǎng)盤存儲整體解決方案的全國頂尖高校,凸顯了教育行業(yè)權威用戶對新華三技術、產(chǎn)品和解決方案的高度肯定和充分信任。 北京大學對于品牌和服務提出了極高的要求,經(jīng)過激烈競爭,新華三借助自身全面的技術實力儲備和教育行業(yè)豐富的項目實踐經(jīng)驗,采用對象存儲X20000為基礎的云網(wǎng)盤整體解決方案為北京大學大數(shù)據(jù)…...

-

電子政務信創(chuàng)等級保護解決方案

天融信積極響應國家在網(wǎng)絡安全國產(chǎn)化方面建設的步伐,從2003年開始投入國產(chǎn)化安全研究,目前天融信已具備比較成熟的國產(chǎn)化技術、產(chǎn)品和方案。方案根據(jù)中央及國家信創(chuàng)相關要求,結合電子政務外網(wǎng)用戶的實際安全需求,進行安全建設。天融信憑借多年持續(xù)參與國產(chǎn)化安全建設項目積累的經(jīng)驗,逐步構建起一套覆蓋邊界訪問控制、區(qū)域隔離、應用層防護、安全審計、安全管理及安全運營能力的安全保障機制,通過態(tài)勢感知平臺與各安全產(chǎn)品聯(lián)動,實現(xiàn)態(tài)勢分析、安全監(jiān)測、應急響應、資產(chǎn)管理、集中管控、一鍵處置、威脅追蹤等功能,打造智能安全…...

-

視頻會議

解放軍總醫(yī)院創(chuàng)建于上世紀50年代,是集醫(yī)療、保健、教學、科研于一體的大型現(xiàn)代化綜合性醫(yī)院。醫(yī)院是重要保健基地,承擔軍委、總部等多個體系單位、官兵的醫(yī)療保健和各軍區(qū)、軍兵種轉診、后送的疑難病診治任務。醫(yī)院在南方擁有一個分院和多個幫扶醫(yī)院,由于地域相隔遙遠,總院的優(yōu)質(zhì)醫(yī)療資源無法有效的覆蓋到分院和幫扶醫(yī)院,專家對異地醫(yī)院的遠程診療,遠程醫(yī)療幫扶,以及技術培訓一直是客戶有待解決的難題。 現(xiàn)有的視頻會議系統(tǒng)只能在專網(wǎng)內(nèi)開會,由于專網(wǎng)資源有限,總醫(yī)院與各分院之間的溝通協(xié)作更多的使用電話和社交工具軟件。并…...

-

銀行數(shù)據(jù)防泄密

用戶背景 某銀行是一家中國領先的大型商業(yè)銀行,總部設立在北京。該銀行為客戶提供個人銀行業(yè)務、公司銀行業(yè)務、投資理財?shù)热娴慕鹑诜眨O有上萬個分支機構。在基金、租賃、信托、保險、期貨、養(yǎng)老金、投行等多個行業(yè)擁有子公司,境外機構覆蓋多個國家和地區(qū),擁有各級境外機構上百家。 需求痛點 長期以來,金融行業(yè)對于信息安全系統(tǒng)產(chǎn)品性能和穩(wěn)定性的要求很高,造成了我國金融領域用戶一定程度上對國外信息安全產(chǎn)品的依賴。在DLP數(shù)據(jù)防泄露產(chǎn)品方面,由于產(chǎn)品技術門檻較高,我國部分銀行特別是大型銀行用戶過去只能選擇…...